Завод по выпуску деталей для комбайнов «Корммаш» изготавливал вентили для космических ракет

Завод по выпуску деталей для комбайнов «Корммаш» изготавливал вентили для космических ракет

Читайте также:

- Смертельный собачий кайф: в станице Романовской Ростовской области погиб подросток (13.06.2025 14:30)

- «Матерятся, курят и кидают под ноги людям петарды!»: цимляне возмущены поведением детей (13.06.2025 17:01)

- В микрорайоне В-5 при попытке кражи из «Пятерочки» задержали стройную девушку (13.06.2025 12:28)

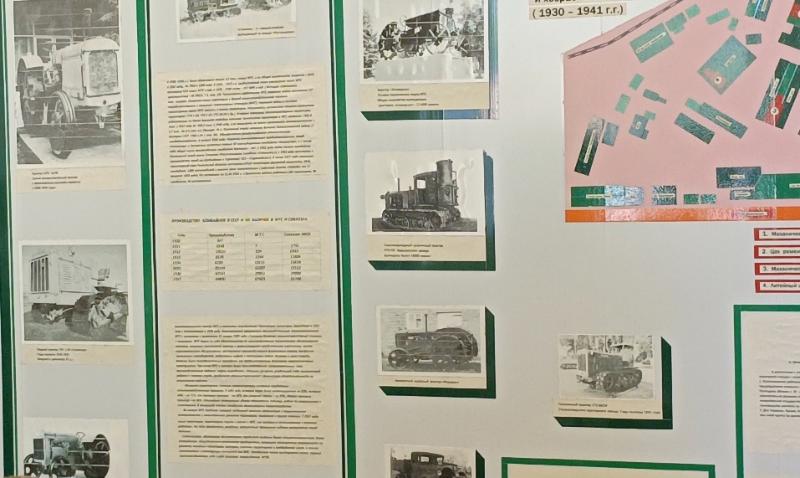

11 июня 2025 года, в посёлке Орловском Ростовской области, на одном из старейших заводов АО «Корммаш», сотрудниками была подготовлена и проведена замечательная экскурсия для всех желающих. Завод открывает свои двери для посетителей крайне редко, такие мероприятия в основном проводят для будущих партнёров и покупателей.

АО «Корммаш», история которого насчитывает уже более восьмидесяти лет, был основан 1 августа 1938 года на базе машинотракторной станции. В те годы активно внедрялись механические способы обработки земли. Часть старого завода ещё сохранилась до настоящего времени.

Завод изначально сосредоточился на ремонте тракторов и почвообрабатывающей техники, а также первых комбайнов, которые были прицепными и использовались в комбинации с трактором. Большинство из них были импортного производства, в частности, американской марки «Фордзон». Селяне, выходя на работу на таких машинах, сталкивались с частыми поломками, что требовало оперативного ремонта на месте. Процесс ремонта был трудоемким: техника разбиралась вручную, проводилась дефектация и восстановление.

Война внезапно изменила ситуацию на заводе. Большинство мужчин ушло на фронт, и в цехах остались только женщины и пришли дети. Самые младшие (8-12 лет), не доставали до станков и работали на ящиках, подставленных для того, чтобы можно было дотянуться до необходимых инструментов. Когда фронт приблизился к территории района, завод эвакуировали. Эвакуация была дважды: сначала в конце 1941 года, а затем в 1942 году через калмыцкие степи в сторону Волги: пешком, с узлами и машинами. Кое-что вывозилось на эшелонах, но дело в том, что они подвергались постоянной бомбёжке, поэтому эвакуация шла очень тяжело.

После войны завод вернулся к прежним обязанностям по ремонту двигателей и выпуску нового оборудования. В музейной экспозиции представлены уникальные документы, свидетельствующие о мужестве солдат, которые воевали и трудились на заводе во время войны.

Специализация завода также расширилась. В послевоенные годы народное хозяйство нуждалось в восстановлении: здания требовалось крыть, и завод выпускал тонкий жестяной лист из гомогенного чугуна, что удивляло многих, ведь чугун обычно считался хрупким материалом.

Женщины изготавливают лист для кровли из гомогенного чугуна

Когда началась эра освоения космоса, завод также внес свой вклад в эту отрасль. Вентили, произведённые здесь, применяли в космической индустрии, устанавливали на ракетах и заправщиках для них.

Те самые вентили для космических ракет

В 90-е годы завод столкнулся с серьезными трудностями, что вынудило его руководство адаптироваться и изменить производственный профиль. Предприятие начало выпуск продукции товаров народного потребления: пластмассовые изделия, паяльные лампы, чугунные плиты, колосниковые решётки, стулья, корыта для мытья обуви.

Сегодня предприятие называется АО «Корммаш». Оно выпускает сельхозтехнику для производителей: культиваторы, сцепки, плуги, косилки.

Далее экскурсия продолжилась по основным цехам завода.

1. Участок лазерной резки. В производстве используют листовой металл, который обрабатывают на участке лазерной резки. Здесь с помощью лазерного луча создаются заготовки необходимого размера. Процесс начинается с проектирования детали на компьютере, после чего лист металла загружается в станок, который выполняет резку. В этом цеху для посетителей изготовили металлические линейки с лазерной гравировкой, которые вручили в качестве памятных сувениров на чаепитии.

На этом же участке установлен гидравлический листогибочный станок, который придаёт заготовкам нужную форму с помощью компьютерного управления.

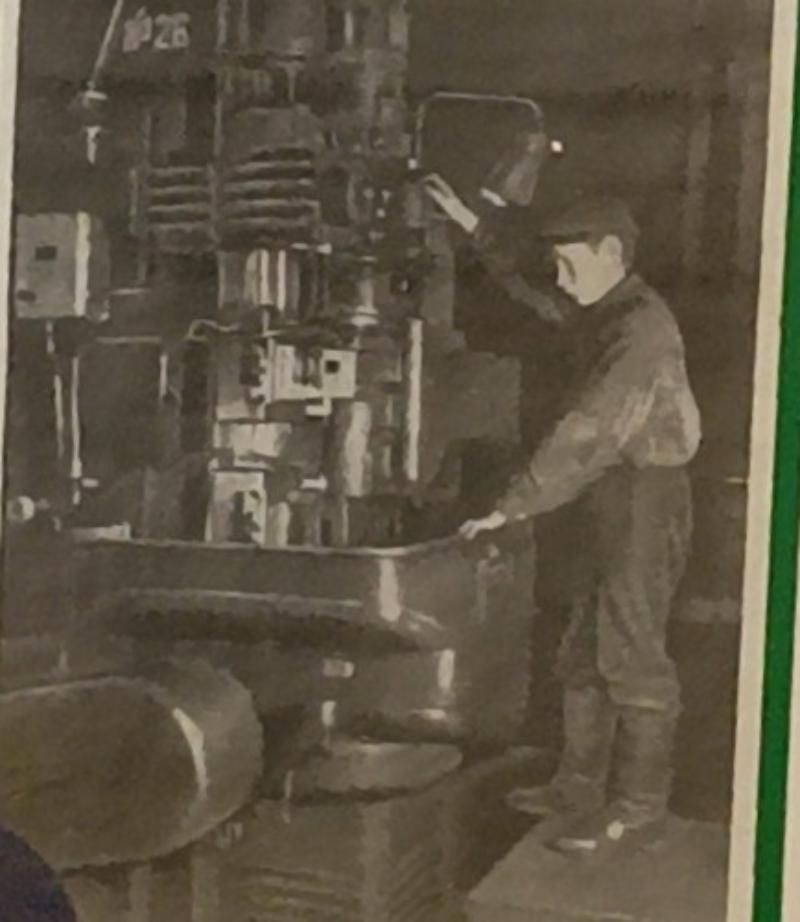

Удалось пообщаться с одной из работниц цеха – штамповщиком Светланой Мусиченко. Она работает на заводе уже 27 лет.

Светлана Мусиченко и Виктор Воронцов за работой

- Каждая деталь имеет своё официальное название. Но мы используем свои для простоты понимания: «ракета», «утка», «лыжи», «гробничка» и некоторые другие. На что детали похожи, тем словом и называем.

Наш коллектив очень дружный. В работе нравится сам процесс – как будто играешь в большой конструктор.

Главное не паниковать, не спешить и соблюдать технику безопасности, слушать своего наставника и других коллег.

Вот, например, сейчас со мной в паре работает наладчик холодноштамповочного оборудования Виктор Воронцов, без которого работа была бы затруднительной, - о некоторых моментах своей любимой работы рассказала Светлана.

2. Участок распиловки. На участке распиловки используется специальная пила и гильотина, позволяющая обрабатывать листовой металл. Здесь же работают большие пресса, с помощью которых рубят различные детали.

- Одной из самых последних разработок нашего предприятия является жатка для уборки подсолнечника. В процессе работы ствол растения заходит между стеблеподъёмниками, затем захватывается и подается в комбайн, из которого выходит семечка, - рассказал Николай Гламаздин, и повёл посетителей дальше по другим участкам.

4. Участок сборки культиваторов и сцепок (участок сварки). Следующий этап производства — участок сварки. Здесь осуществляется соединение всех конструктивных элементов, как больших, так и малых.

5. Участок пескоструйных работ. Этот участок не удалось посетить, так как полнота эмоций привела бы к грязной одежде присутствующих.

6. Участок механической обработки. Наше знакомство с производством продолжилось на участке металлообработки, оснащенном разнообразным оборудованием. Здесь выполняются токарные и фрезерные операции. Особое внимание привлекает современный токарно-обрабатывающий центр с компьютерным управлением. В этот станок загружается заготовка, технолог разрабатывает управляющую программу, и далее деталь изготавливается практически автономно. Рядом с этим чудом техники – классический токарный станок, где мастер вручную придает металлу нужную форму.

Следующий станок – токарно-сверлильный, своего рода большая дрель, предназначенный для создания отверстий в металлических заготовках с помощью сверл.

7. Участок ремонта. Для поддержания работоспособности оборудования на предприятии организован участок ремонта, где производится мелкий и средний ремонт своими силами.

8. Участок окрасочно-сборочный и упаковочный. После изготовления и сварки детали поступают в этот участок, для придания им товарного вида. Перед окрашиванием все детали тщательно моются и очищаются в специальной камере. Затем рамы поступают в покрасочную камеру, где приобретают необходимый цвет и защитное покрытие. Здесь же, осуществляется частичная сборка и упаковка готовой продукции.

Помимо цехов, на территории завода существует благоустроенная зона отдыха для работников. Через дорогу от предприятия находятся клуб и музей. Особенно впечатляют ивы, ветви которых идеально пострижены, словно под линейку.

Познавательная экскурсия, которую провели начальник техотдела Николай Гламаздин и ветеран завода Виктор Ганноченко, завершилась чаепитием и поеданием вкусняшек.

Константин Прибрежный

Новости на Блoкнoт-Волгодонск